Trong ngành nhôm, chất lượng thanh nhôm định hình không chỉ nằm ở tiêu chuẩn vật liệu mà còn phụ thuộc rất lớn vào quy trình sản xuất, kiểm soát thông số và kiểm tra chất lượng ở từng công đoạn. Tại Bình Nam Group (Nhà máy nhôm Bình Nam), quy trình sản xuất nhôm thanh định hình được triển khai đồng bộ khép kín, kiểm soát chặt từ nguyên liệu đầu vào đến đóng gói – lưu kho nhằm đảm bảo tính ổn định và đồng đều cho mỗi lô hàng. Toàn bộ quy trình vận hành và quản lý chất lượng tại Bình Nam Group đều tuân thủ nghiêm ngặt hệ thống tiêu chuẩn quốc tế ISO 9001:2015 và tiêu chuẩn môi trường ISO 14001:2015.

| Bước | Tên công đoạn | Chi tiết nội dung thực hiện |

| Bước 1 | Nhập khẩu & Kiểm tra nguyên liệu | Nhập khẩu 100% phôi nhôm (Ingot/Billet) chất lượng cao (mác 6063, 6061). Phân tích thành phần kim loại đảm bảo đạt yêu cầu trước khi sản xuất. |

| Bước 2 | Đùn ép thanh nhôm | Billet được cắt nóng (430°C – 450°C) và ép qua khuôn thép với lực nén lớn ở nhiệt độ chày ép lên tới 580°C để tạo hình theo thiết kế. |

| Bước 3 | Gia tăng độ cứng (Hóa già) | Thanh nhôm được đưa vào lò hóa già trong 4 giờ ở nhiệt độ 180°C – 220°C để đạt độ cứng từ 10 – 15 HW. |

| Bước 4 | Kiểm soát chất lượng (KCS) | Kiểm tra bề mặt, đối chiếu biên dạng với bản vẽ tỷ lệ 1:1, kiểm tra độ thẳng, đơn trọng và độ cứng sau hóa già. |

| Bước 5 | Xử lý bề mặt | Tùy yêu cầu mà thanh nhôm được Sơn tĩnh điện (quy trình 6 bước khép kín) hoặc Phủ phim vân gỗ để tăng độ bền và tính thẩm mỹ. |

| Bước 6 | Kiểm tra cuối & Đóng gói | KCS kiểm tra lần cuối về màu sắc, độ dày màng sơn và độ bám dính trước khi dán nhãn, sau đó được đóng gói theo tiêu chuẩn của nhà máy. |

1. Nhập khẩu và kiểm tra – phân tích nguyên liệu đầu vào

Nguyên liệu sản xuất nhôm thanh định hình thường là nhôm dạng thỏi (Ingot) hoặc phôi nhôm (Billet). Tùy yêu cầu sử dụng, nhà máy sẽ lựa chọn mác hợp kim phù hợp, trong đó phổ biến là:

- 6063: thường dùng cho các hệ nhôm kiến trúc, ưu tiên độ hoàn thiện bề mặt và khả năng gia công.

- 6061: phù hợp cho các hạng mục cần cơ tính cao hơn, phục vụ một số ứng dụng công nghiệp.

Trước khi đưa vào sản xuất, nguyên liệu được thực hiện các bước kiểm soát cơ bản:

- Đối chiếu thông tin lô hàng: mác hợp kim, kích thước phôi, tình trạng bề mặt phôi.

- Lấy mẫu và phân tích thành phần: kiểm tra tỷ lệ thành phần kim loại để đảm bảo phù hợp tiêu chuẩn kỹ thuật.

- Phân loại lưu kho theo mã lô: phục vụ truy xuất nguồn gốc và ổn định chất lượng khi sản xuất theo từng đợt.

Việc kiểm tra ngay từ đầu vào giúp giảm rủi ro phát sinh lỗi trong quá trình đùn ép và tăng tính ổn định của thành phẩm.

2. Quy trình đùn ép nhôm – Tạo hình biên dạng theo thiết kế

Đùn ép là công đoạn cốt lõi tạo nên hình dạng (biên dạng) của thanh nhôm. Tại Bình Nam Group, quy trình này thường bao gồm các bước:

2.1. Cắt nóng và gia nhiệt phôi (Billet)

Phôi nhôm được cắt theo chiều dài phù hợp và đưa vào gia nhiệt ở dải nhiệt độ phù hợp cho từng mác hợp kim (tham chiếu phổ biến khoảng 430°C – 450°C). Mục tiêu của bước này là giúp kim loại đạt trạng thái dẻo, thuận lợi cho quá trình ép qua khuôn.

2.2. Gia nhiệt khuôn

Khuôn đùn ép (thường là khuôn thép chuyên dụng) được gia nhiệt tương ứng để:

- Giảm chênh lệch nhiệt giữa phôi và khuôn

- Ổn định dòng chảy kim loại

- Hạn chế lỗi bề mặt và sai số hình học

2.3. Đùn ép qua khuôn

Billet được đưa vào buồng ép (container) và ép qua khuôn dưới áp lực lớn. Nhiệt độ vùng đùn có thể tăng cao (tham chiếu phổ biến có thể lên tới khoảng 580°C tùy hợp kim và tiết diện). Kết quả của bước này là thanh nhôm được tạo hình đúng theo bản vẽ khuôn: rãnh, gân tăng cứng, khoang kỹ thuật, vị trí lắp gioăng – phụ kiện… (tùy hệ nhôm).

2.4. Làm mát – kéo thẳng – cắt đoạn

Sau khi ra khuôn, thanh nhôm được:

- Làm mát trên giàn băng tải để ổn định tổ chức kim loại

- Kéo thẳng bằng máy kéo thẳng để giảm cong vênh, tăng độ thẳng

- Cắt theo chiều dài yêu cầu: chiều dài tiêu chuẩn hoặc theo đơn đặt hàng

Đây là giai đoạn ảnh hưởng trực tiếp đến độ thẳng, độ phẳng và khả năng lắp ghép của thanh nhôm khi đưa vào sản xuất cửa, vách, mặt dựng.

3. Hóa già – Gia tăng độ cứng cho thanh nhôm

Sau đùn ép, thanh nhôm thường còn mềm. Để đạt cơ tính phù hợp cho gia công và sử dụng, thanh nhôm được đưa vào công đoạn hóa già.

Thông số tham chiếu phổ biến:

- Thời gian khoảng 4 giờ

- Nhiệt độ khoảng 180°C – 220°C

Quá trình hóa già giúp:

- Tăng độ cứng và độ bền

- Giảm biến dạng trong gia công

- Ổn định chất lượng theo lô sản xuất

4. Kiểm tra chất lượng sau hóa già (QC trung gian)

Trước khi chuyển sang xử lý bề mặt, thanh nhôm được kiểm tra theo các tiêu chí quan trọng:

- Biên dạng và kích thước: đối chiếu theo bản vẽ/khuôn (độ dày thành, khe rãnh, vị trí kỹ thuật…)

- Bề mặt: xước, sọc, rỗ, lỗi dòng chảy, lẫn tạp

- Trọng lượng/mét: đảm bảo đúng định lượng tiết diện

- Độ cứng/cơ tính: theo yêu cầu tiêu chuẩn và mục đích sử dụng

Chỉ những thanh nhôm đạt yêu cầu mới được chuyển sang bước xử lý bề mặt, nhằm kiểm soát chất lượng trước khi hoàn thiện.

5. Xử lý bề mặt nhôm – Hoàn thiện thẩm mỹ và tăng độ bền

Tùy nhu cầu công trình và đơn hàng, thanh nhôm được hoàn thiện theo các phương án phổ biến sau:

5.1. Sơn tĩnh điện

Quy trình sơn tĩnh điện tại nhà máy nhôm Bình Nam được thực hiện trên dây chuyền công nghệ hiện đại nhập khẩu từ Cộng hòa Liên bang Đức, với công suất đạt 19.200 tấn/năm. Hệ thống này bao gồm hai buồng phun sơn thay màu tự động và thiết bị lọc bụi môi trường hiện đại.

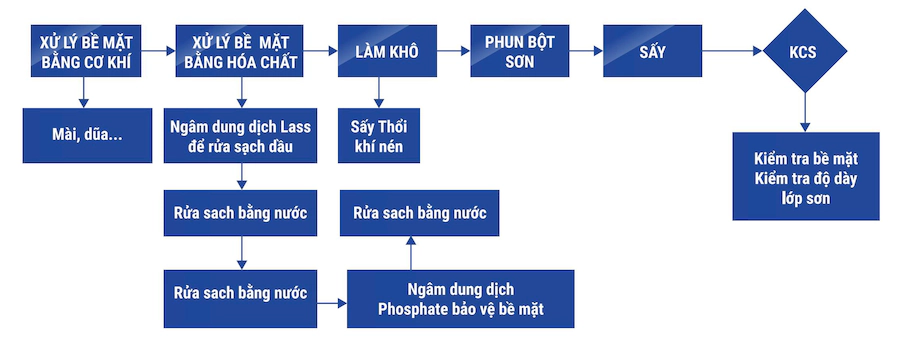

Dưới đây là chi tiết các bước trong quy trình sơn tĩnh điện của Nhà máy nhôm Bình Nam:

5.1.1. Xử lý bề mặt bằng cơ khí

Sản phẩm nhôm mộc sau khi đùn ép và hóa già sẽ được xử lý các lỗi bề mặt vật lý như mài, dũa để đảm bảo thanh nhôm phẳng mịn trước khi đưa vào dây chuyền hóa chất.

5.1.2. Xử lý bề mặt bằng hóa chất

Đây là khâu quan trọng để tạo lớp nền bền chắc cho màng sơn. Các chi tiết được nhúng qua các bể:

- Tẩy dầu: Loại bỏ dầu mỡ và tạp chất trong quá trình đùn ép.

- Rửa nước chảy tràn: Làm sạch hóa chất tẩy dầu.

- Tẩy rỉ: Loại bỏ các lớp oxy hóa bề mặt.

- Định hình và Phosphat kẽm: Tạo một lớp hợp chất phosphat bám chắc lên bề mặt kim loại, giúp ngăn ngừa khả năng ăn mòn dưới tác động của môi trường và tăng độ bám dính cho bột sơn.

- Rửa sạch bằng nước: Rửa lại nhiều lần để đảm bảo bề mặt hoàn toàn sạch trước khi làm khô.

5.1.3. Làm khô

Thanh nhôm được thổi sạch nước bằng khí nén hoặc đưa vào lò sấy khô để đảm bảo không còn độ ẩm trên bề mặt trước khi phun sơn.

5.1.4. Phun bột sơn

- Sản phẩm được đưa vào buồng sơn tự động.

- Bình Nam ưu tiên sử dụng bột sơn cao cấp từ các hãng nổi tiếng như Jotun, Tiger, AkzoNobel.

- Bột sơn được tích điện dương (+), trong khi vật liệu nhôm được tích điện âm (-). Hiệu ứng giữa các điện tích trái dấu giúp bột sơn bám chặt và đồng đều lên bề mặt thanh nhôm.

5.1.5. Sấy (Nung nóng)

Sau khi phun bột, sản phẩm được đưa vào lò sấy. Tùy theo chủng loại thông số kỹ thuật của bột sơn mà đặt chế độ sấy tự động phù hợp. Nhiệt độ cao làm bột sơn chảy ra, phản ứng hóa học tạo thành một lớp màng bảo vệ vĩnh cửu, chịu nhiệt và không bị tan chảy lại.

5.1.6. Kiểm tra chất lượng (KCS)

Sản phẩm cuối cùng phải trải qua khâu kiểm tra nghiêm ngặt về các tiêu chuẩn kỹ thuật như:

- Kiểm tra bề mặt: Độ bóng, màu sắc phải đồng nhất, không loang màu.

- Kiểm tra độ dày màng sơn: Phải đạt từ 50 ÷ 120 µm tùy loại.

- Thử nghiệm cơ lý: Kiểm tra độ bám dính (theo chuẩn ASTM D3359 – 93), độ cứng màng sơn (chuẩn ASTM D3363 – 92A), và độ bền va đập.

Sau khi đạt các tiêu chuẩn KCS, thanh nhôm sẽ được dán nhãn mác, đóng gói bằng màng PE hoặc cuốn giấy để bảo quản và vận chuyển.

5.2. Phủ phim vân gỗ

Tại nhà máy nhôm Bình Nam, dây chuyền phủ phim vân gỗ có công suất đạt 4.800 tấn/năm. Đây là quá trình xử lý bề mặt thanh nhôm để tạo ra các họa tiết vân gỗ sinh động như gỗ thật. Với những ưu điểm vượt trội như:

- Độ bền màu: Khác với sơn thông thường, vân gỗ được “nhuộm” vào lớp sơn nền nên không bị bong tróc hay bay màu dưới tác động của thời tiết khắc nghiệt.

- Thẩm mỹ: Tạo hiệu ứng sang trọng của gỗ tự nhiên nhưng khắc phục hoàn toàn nhược điểm của gỗ như mối mọt, cong vênh hay nứt nẻ.

- Thân thiện môi trường: Công nghệ xử lý bề mặt tại đây được cam kết thân thiện với môi trường, đáp ứng các tiêu chuẩn xuất khẩu quốc tế.

6. KCS cuối – Đóng gói – Lưu kho thành phẩm

6.1. Kiểm soát chất lượng cuối (Final QC)

Sau xử lý bề mặt, sản phẩm tiếp tục được kiểm tra các yếu tố quan trọng như:

- Độ dày lớp sơn/lớp phủ

- Độ bám dính

- Độ bền va đập

- Độ đồng đều màu sắc và độ bóng

*Tùy yêu cầu dự án/đối tác, có thể áp dụng các phương pháp thử theo tiêu chuẩn kỹ thuật phù hợp.

6.2. Đóng gói

Sau khi nghiệm thu chất lượng, thanh nhôm được đóng gói theo quy cách nhà máy và theo yêu cầu từng đơn hàng, nhằm hạn chế trầy xước trong quá trình bốc xếp – vận chuyển, đồng thời hỗ trợ nhận diện lô hàng và quản lý kho.

6.3. Lưu kho và sẵn sàng giao hàng

Thành phẩm được phân khu theo mã hàng/lô sản xuất để thuận tiện xuất kho theo đơn, đảm bảo tiến độ cung ứng cho Quý đối tác/Quý khách hàng.

Vì sao quy trình sản xuất lại quan trọng khi chọn nhôm thanh định hình?

Khi Quý đối tác lựa chọn nhôm thanh định hình cho dự án hoặc hệ thống phân phối, một quy trình kiểm soát tốt sẽ giúp:

- Chất lượng ổn định theo lô, hạn chế sai số khi lắp ghép

- Bề mặt hoàn thiện đồng đều, giảm lỗi phát sinh khi gia công

- Tăng tính chủ động khi cần truy xuất mã lô và thông số kỹ thuật

- Đảm bảo hiệu quả sản xuất cho xưởng cửa và tiến độ công trình

Liên hệ Bình Nam Group (ROYALBOSS) để tư vấn hệ nhôm và tiêu chuẩn kỹ thuật

Quý đối tác/Quý khách hàng cần tư vấn nhôm thanh định hình theo hệ, theo bản vẽ hoặc theo nhu cầu dự án, vui lòng liên hệ:

- Địa chỉ: Lô CN13.2 KCN Thuận Thành II, Phường Mão Điền, Tỉnh Bắc Ninh, Việt Nam

- Hotline: 0981.061.118 – 0988.801.688

- Email: info@binhnam.vn

- Website: https://binhnam.vn/